多层板的生产工艺

2022年3月18日

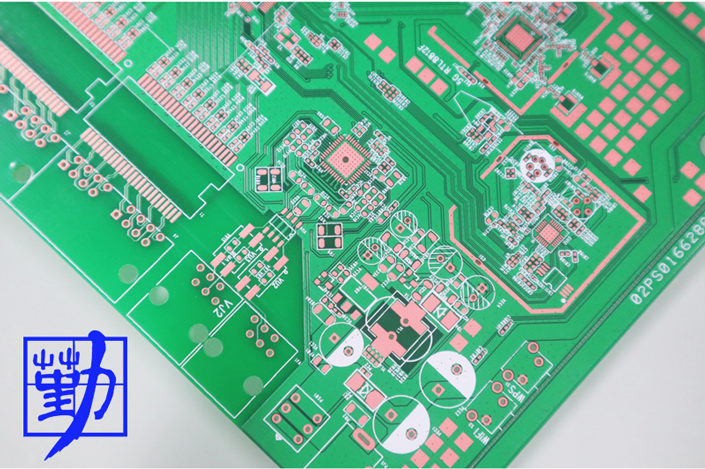

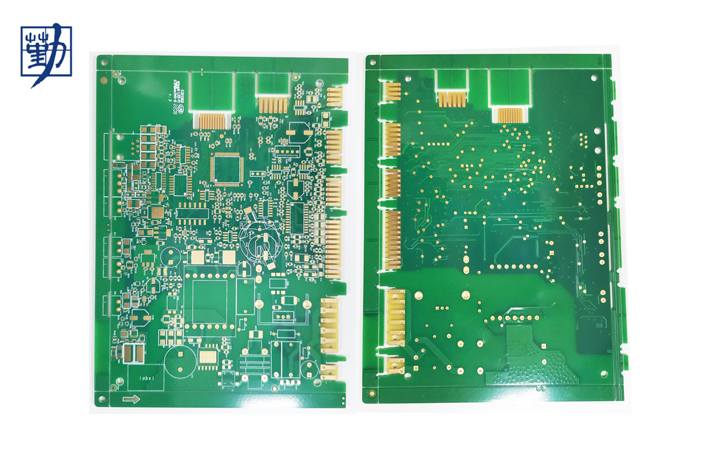

随着科技的发展和电子产品的升级,PCB单层板已经不能满足设备更高的功能需求,工程师们的设计也越来越趋向于PCB多层板,那么多层板的生产工艺是怎样的呢?

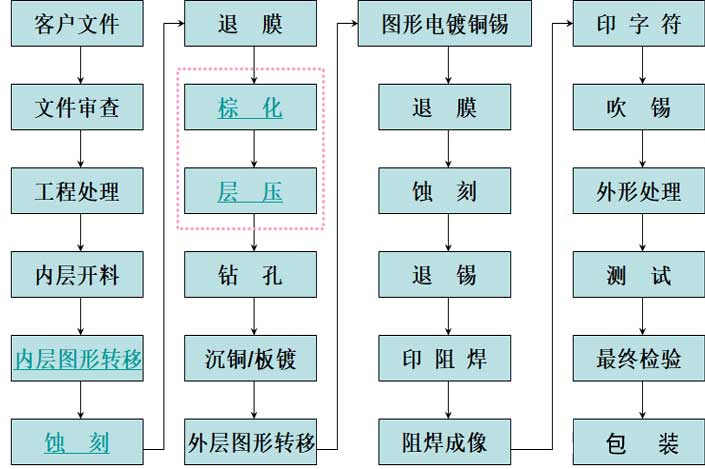

多层板工艺流程:

内层覆铜板(CCL)铜箔(CopperFoil)下料(Cut)→内层图形制作(Inner-layerPattern)→内层蚀刻(Inner-layerEtch)→内层黑氧化(Black-oxide)→层压or压合制程→钻孔(Drilling)→沉铜(PTH)→全板镀铜(PanelPlating)→外层蚀刻(Outer-layerEtch)→半检IQC→丝印阻焊油墨和字符油墨(SS)或贴阻焊干膜→热风整平或喷锡(HAL)→外形(Pounching)→成检(FQC)→电测试E-TEST→包装

流程介绍:

①下料:从一定板厚和铜箔厚度的整张覆铜板大料上剪出便于加工的尺寸,大约减少重量10-15%;

②钻孔:在板上按电脑钻孔程序钻出导电孔或插件孔;板重量大约减少5%;

③沉铜:在钻出的孔内沉积一层薄薄的化学铜,厚度大约在0。3-2um,重量增加较少,目的是在不导电的环氧玻璃布基材(或其他基材)通过化学方法沉上一层铜,便于后面电镀导通形成线路;

④全板镀铜:主要是为加厚保护那层薄薄的化学铜以防其在空气中氧化,形成孔内无铜或破洞;

⑤图形制作(图形转移):包括内层图形制作,在板上贴上干膜或丝印上图形抗电镀油墨,经曝光,显影后,做出线路图形;重量减少较小。

⑥图形电镀:在已做好图形线路的板上进行线路加厚镀铜,使孔内和线路铜厚达到一定厚度,可以负载一定的电流;重量增加大约15%;

⑦蚀刻:包括内层蚀刻,褪掉图形油墨或干膜,蚀刻掉多余的铜箔从而得到导电线路图形;

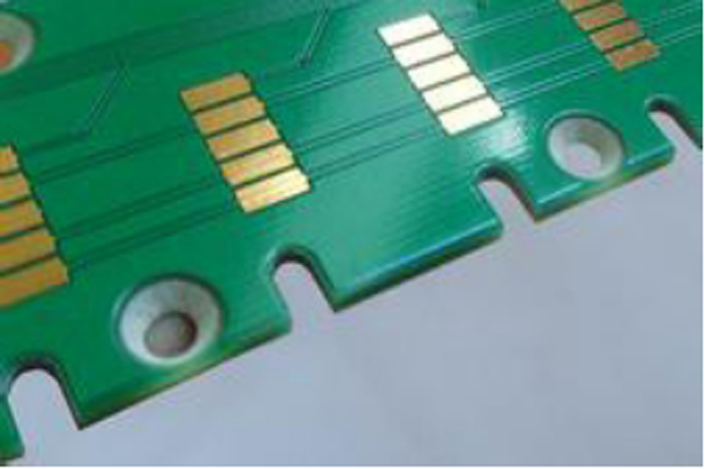

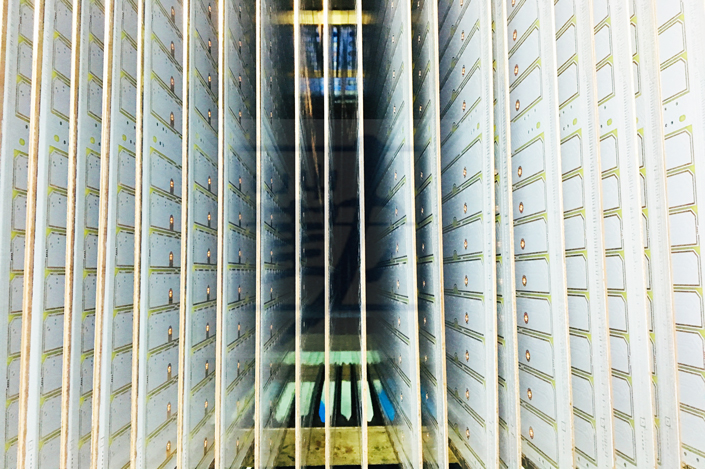

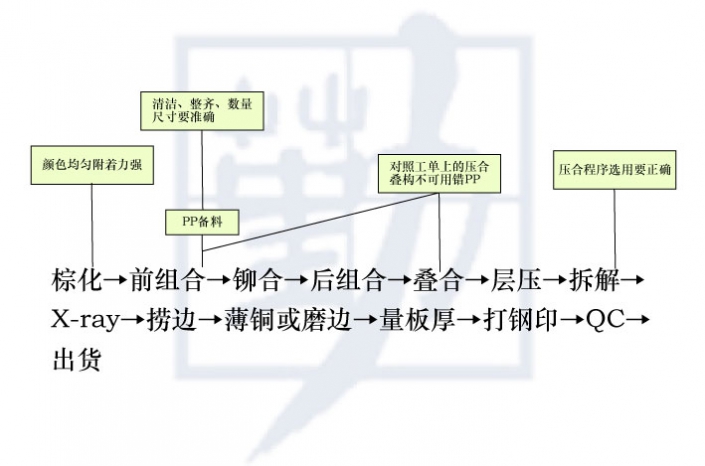

⑧层压:把内层与半固化片,铜箔叠合一起经高温压制成多层板,4层板需要一张内层,两张铜箔;6层板需要两张内层,两张铜箔。4层板增重约15-25%,6层板增重约30-40%;

⑨丝印阻焊油墨或贴阻焊干膜:在板上印刷一层阻焊油墨,大约35um厚,重量增加大约2—4%;或贴上一层阻焊干膜,经曝光,显影后做成阻焊图形;

⑩喷锡:在板上需要焊接的地方喷上一层铅锡,便于焊接,同时也可防止该处铜面氧化,大约增加重量1-2%;

⑾字符:在板上印刷一些标志性的字符,重量增加较少,主要便于下游客户安装方便;

⑿外形:根据客户要求加工出板的外形,重量大约减少5-10%;

PCB多层板的生产工艺的困难点:

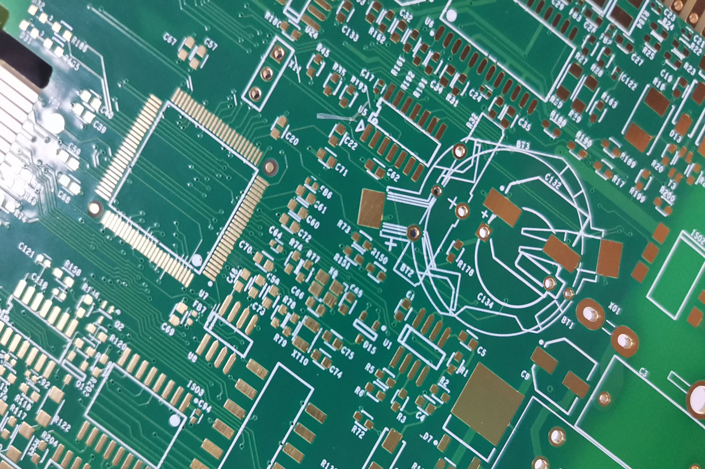

与传统PCB线路板产品相比,多层PCB具有高板厚、多层数、线路密集、多通孔、单元尺寸大、薄介质层等特点,对内部空间、层间对准、阻抗控制和可靠性要求比较高。

1、层间对准的难点

由于多层PCB中层数众多,用户对PCB层的校准要求越来越高。一般情况下,层之间的对准公差应控制在75微米。考虑到多层PCB单元尺寸大、图形转换车间环境温湿度大、不同芯板不一致性造成的位错重叠、层间定位方式等,使得多层PCB的对中控制更加困难。

2、内部电路制作的难点

多层PCB采用高TG、高速、高频、厚铜、薄介质层等特殊材料,对内部电路制作和图形尺寸控制提出了很高的要求。例如,阻抗信号传输的完整性增加了内部电路制造的难度。

宽度和线间距小,开路和短路增加,短路增加,合格率低;细线信号层多,内层AOI泄漏检测概率增加;内芯板薄,易起皱,曝光不良,蚀刻机时易卷曲;高层plate多为系统板,单位尺寸较大,且产品报废成本较高。

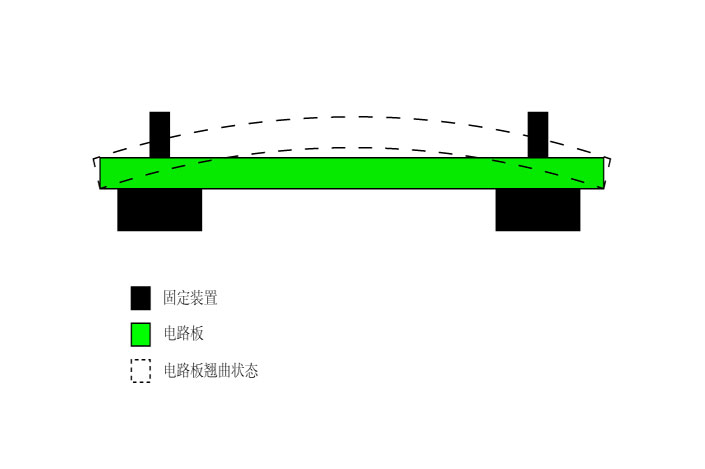

3、压缩制造中的难点

许多内芯板和半固化板是叠加的,在冲压生产中容易出现滑板、分层、树脂空隙和气泡残留等缺陷。在层合结构的设计中,应充分考虑材料的耐热性、耐压性、含胶量和介电厚度,制定合理的多层PCB材压制方案。由于层数多,膨胀收缩控制和尺寸系数补偿不能保持一致性,薄层间绝缘层容易导致层间可靠性试验失败。

4、钻孔制作难点

采用高TG、高速、高频、厚铜类特殊板材,增加了钻孔粗糙度、钻孔毛刺和去钻污的难度。层数多,累计总铜厚和板厚,钻孔易断刀;密集BGA多,窄孔壁间距导致的CAF失效问题;因板厚容易导致斜钻问题。

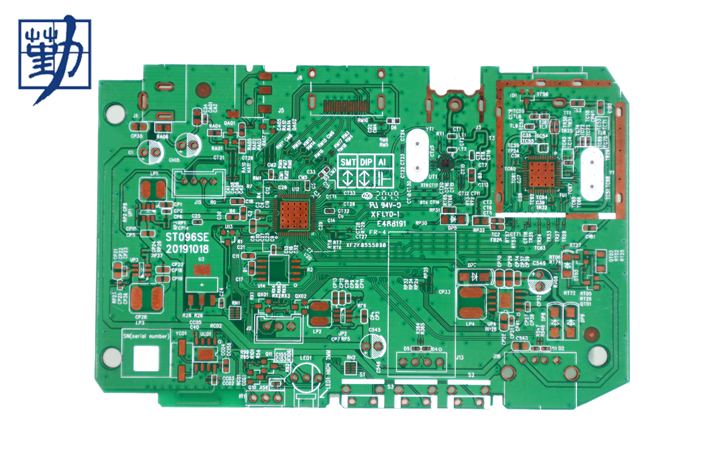

以上就是PCB多层板的生产工艺的难点,希望能给大家帮助。深圳勤基电子有限公司是一家大中小批量的PCB生产厂家,多年专注于(1-20层)FR4单面电路板、双面电路板、多层PCB、金属基板、HDI板、软板及软硬结合板、特殊工艺板、半导体测试接口板等生产制造,致力于打造一支具有“技术领先、快捷响应、不断创新”的优秀团队,服务于电子科技的持续发展。